BOSM -12010 Фреза за здодевно спротивставени глави

1. Употреба намашина :

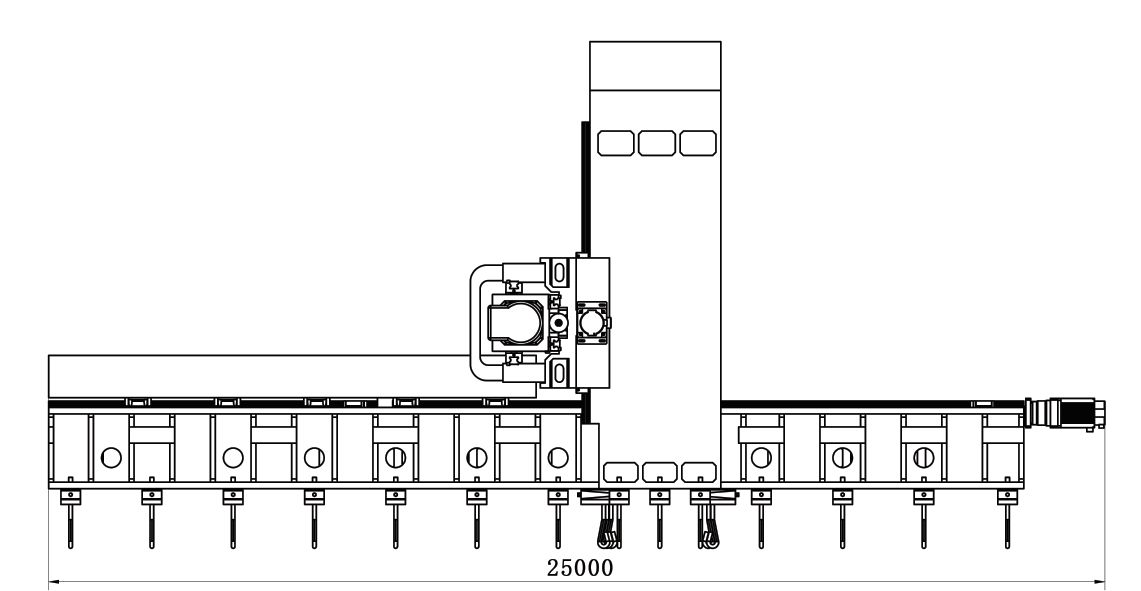

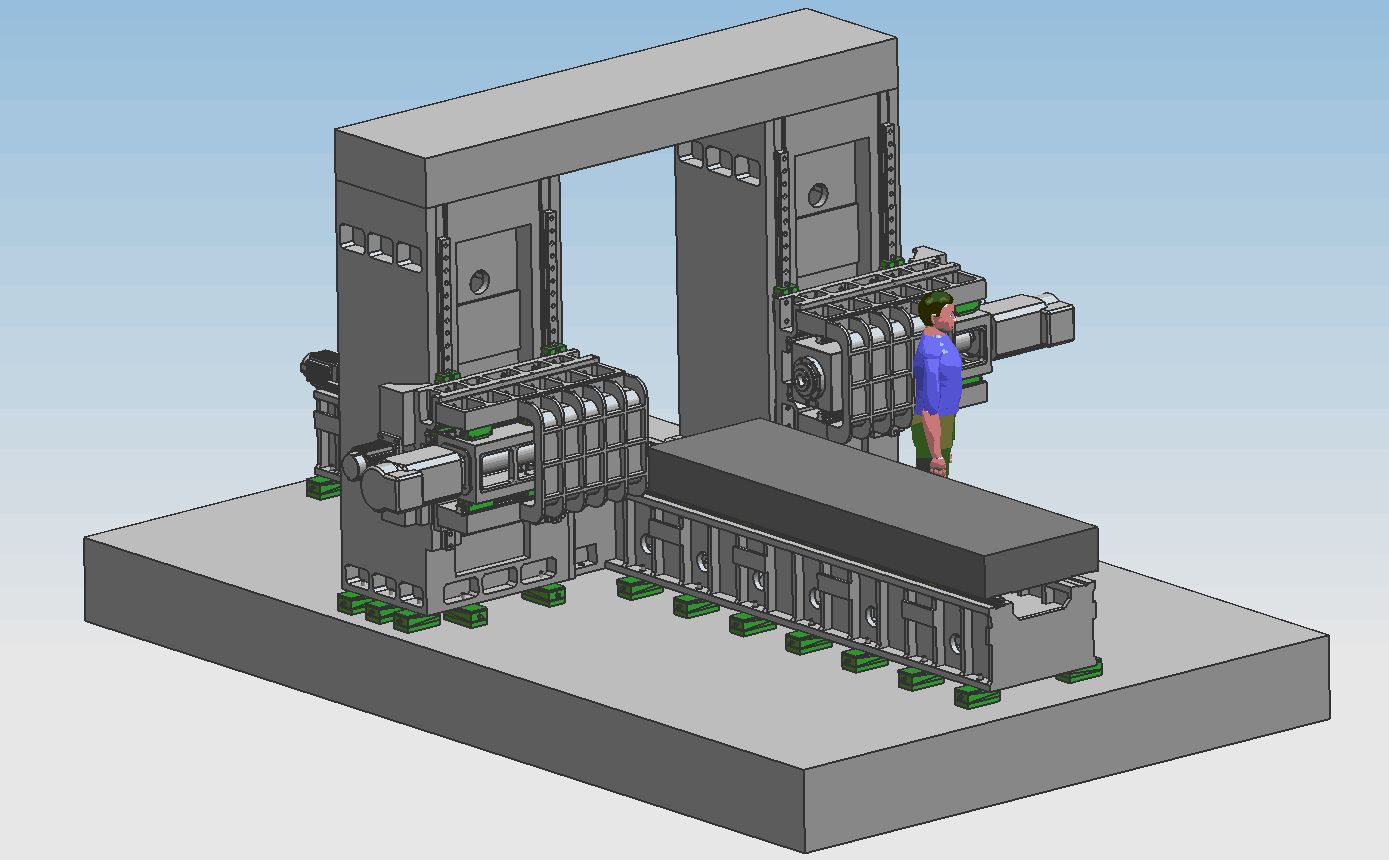

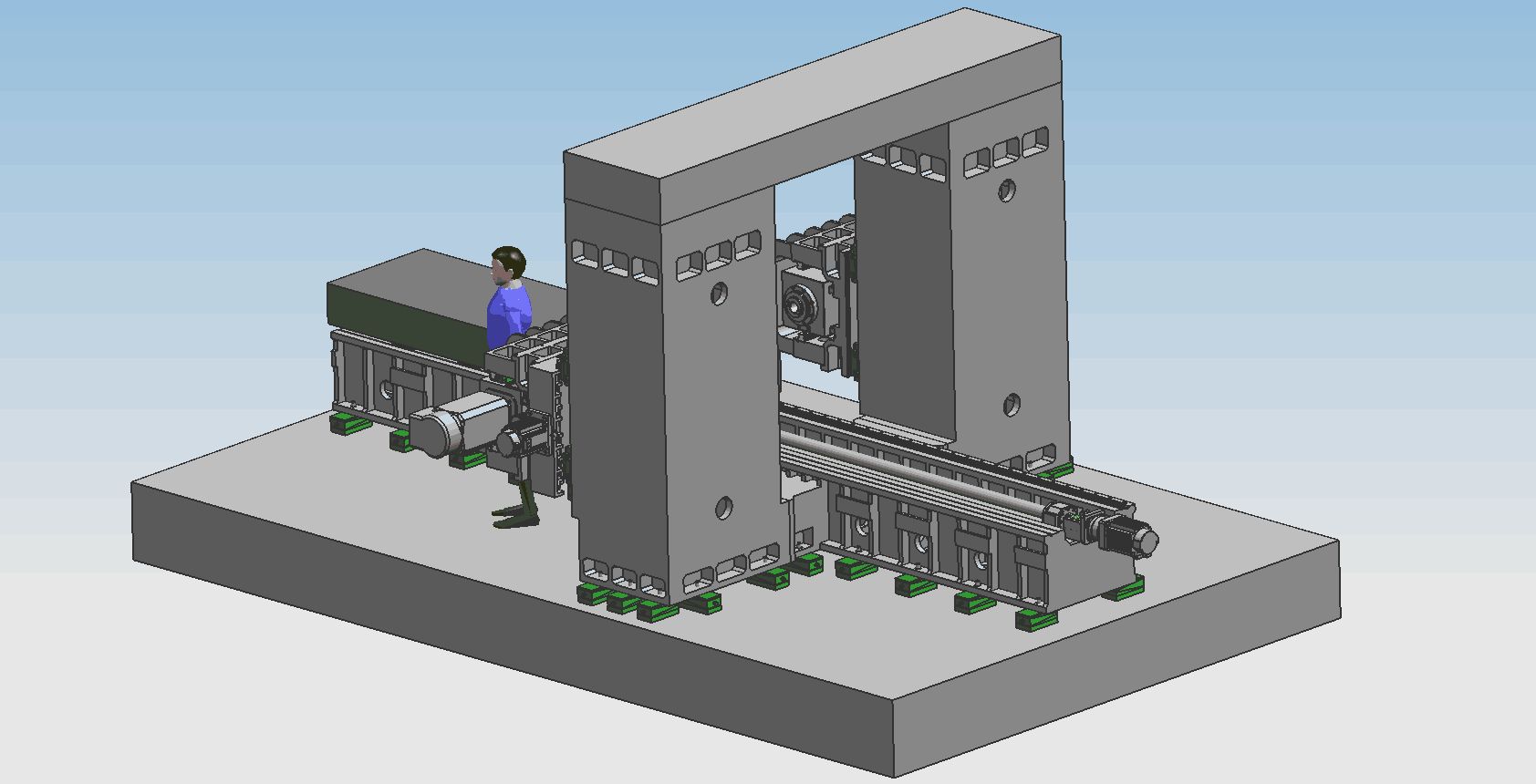

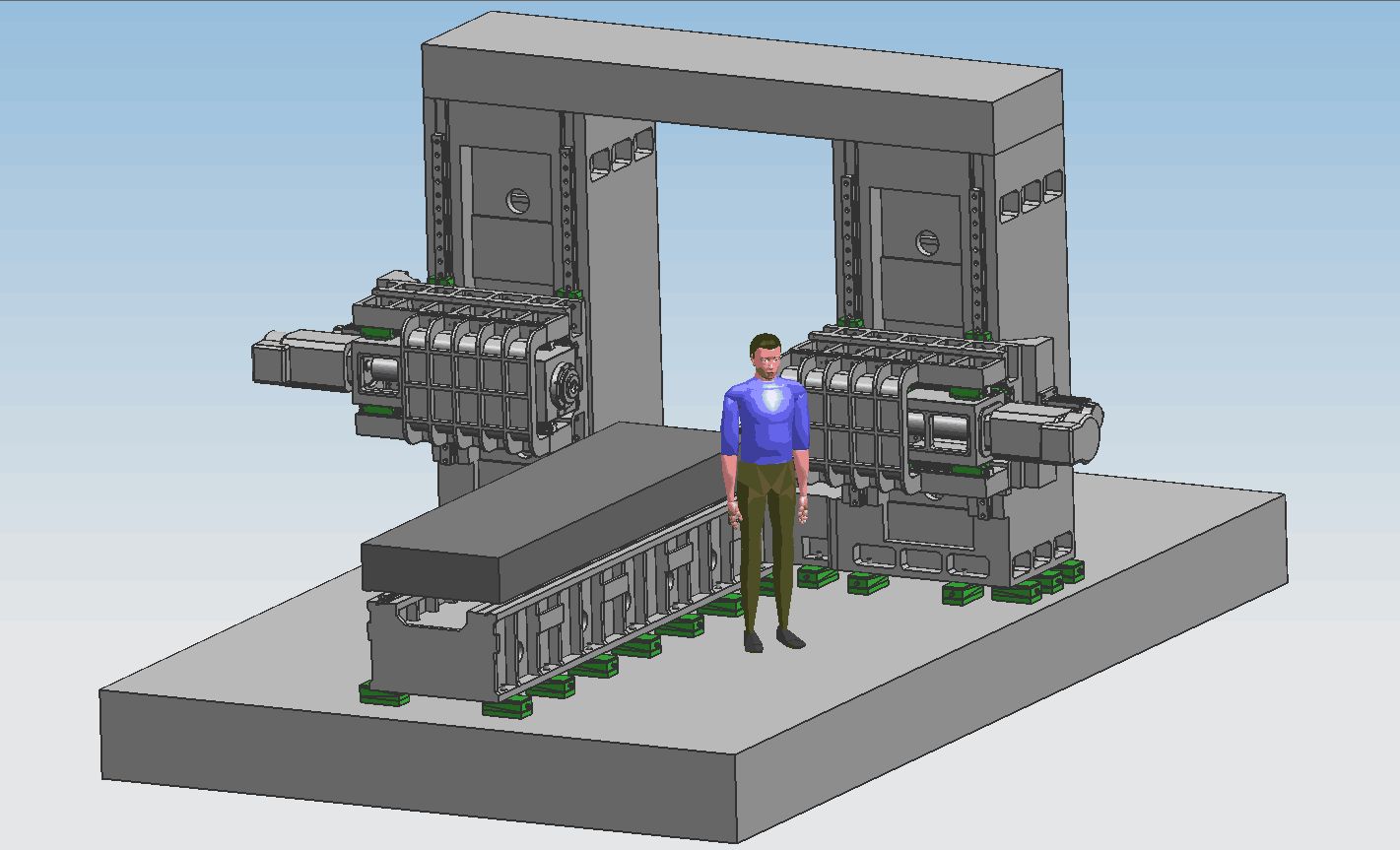

BOSM- 12000* 1000 ЦНЦ подемен двоколонна машина за дупчење и глодање со две столбови е специјална машинска алатка за обработка на краци/стапчиња на багерот. Перница, може да ја реализира брзата обработка на работното парче, работното парче може да се дупчи, меле и досадува во рамките на ефективниот опсег на удар, работното парче може да се обработи на место одеднаш (нема потреба од секундарно стегање), брзината на товарење и растовар е брза, брзината на позиционирање е голема, а прецизноста на обработката е висока. Висока, висока ефикасност на обработка.

2.Структура на машинатакарактеристики:

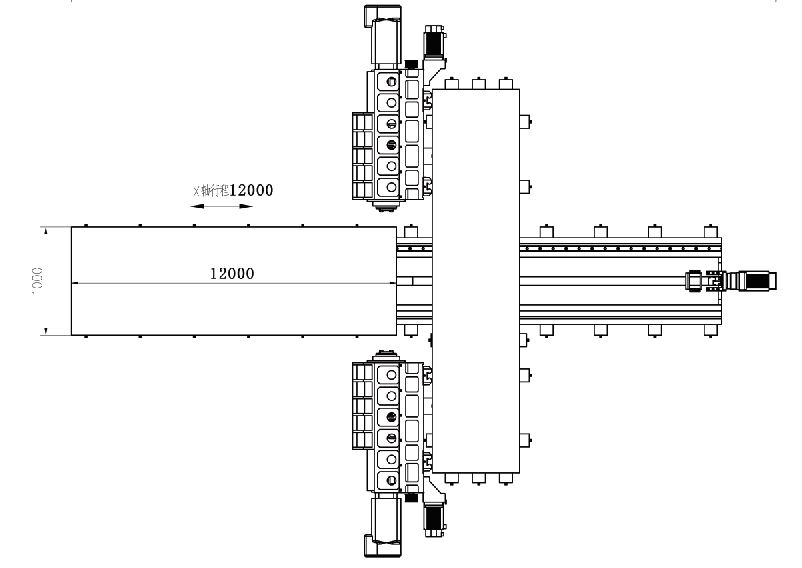

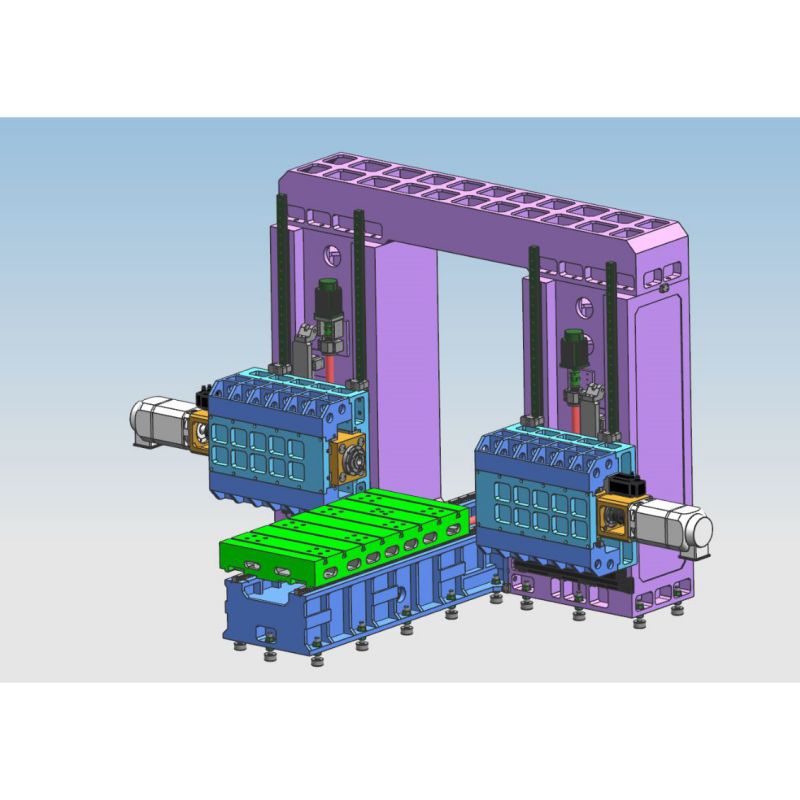

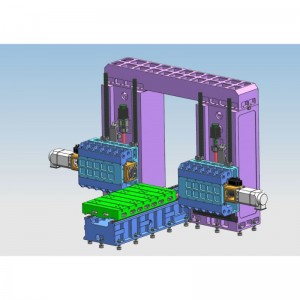

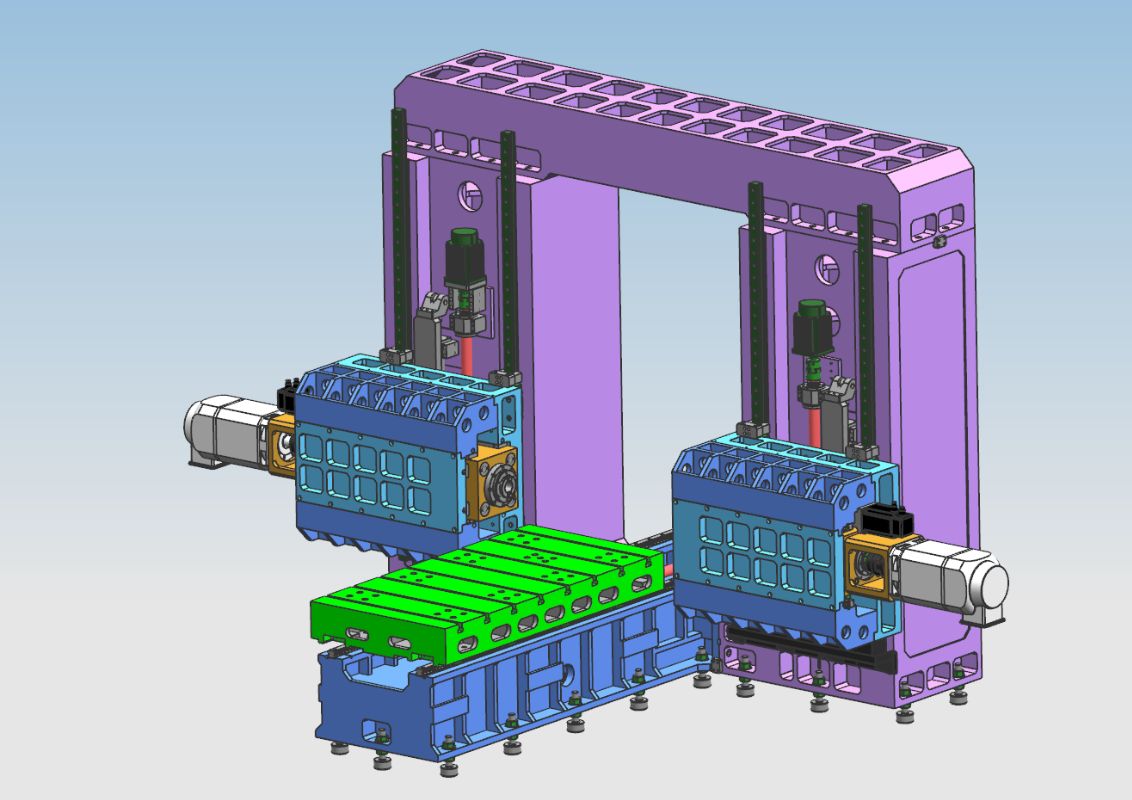

Главните компоненти на машинскиот алат: кревет, работна маса, леви и десни столбови, греди, греди за поврзување на подемен, седла, овни итн. јама за песок → стареење со вибрации → термичка обработка Греење на печка → стареење со вибрации → груба обработка → вибрации стареење → жарење на топла печка → стареење со вибрации → завршна обработка, целосно елиминирајте го негативниот стрес на деловите и одржувајте ја работата на деловите стабилни. Се движат фиксираниот кревет, левата и десната колона, подеменот и работната маса; Има функции на глодање, дупчење, дупчење, контра-потопување, тапкање итн. Методот на ладење на алатот е надворешно ладење. Машинскиот алат содржи 5 оски за напојување, кои можат да реализираат поврзување со 4 оски и еднодејствување со 5 оски. Има 2 глави за напојување. Оската на машинскиот алат и напојната глава се прикажани на сликата подолу.

2.1.Главната структура на делот за напојување на аксијалниот пренос

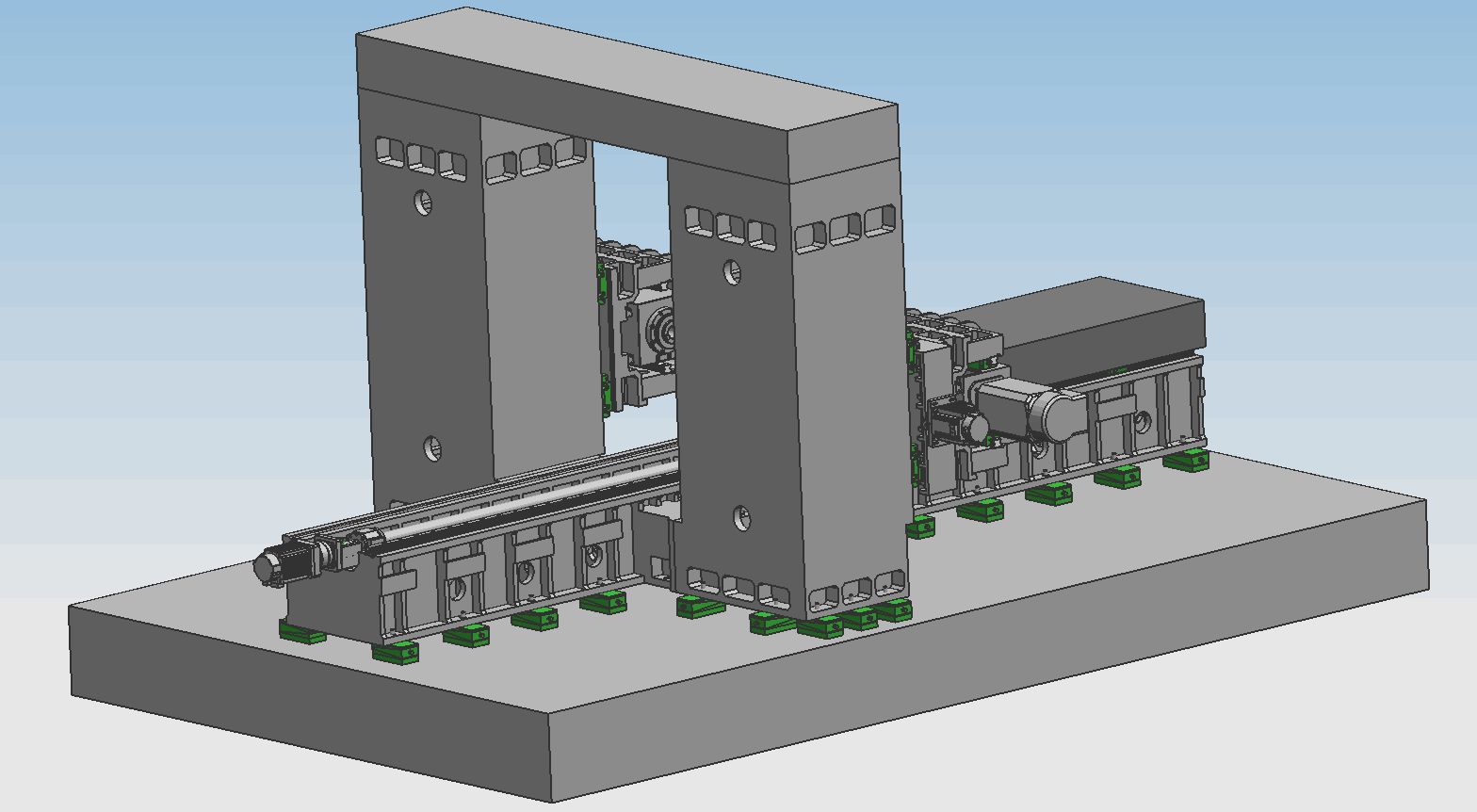

2.1.1.X-оска:Работната маса се враќа странично по должината на водичката шина на фиксираниот кревет.

X 1- погон на оската: AC серво мотор плус високопрецизен планетарен редуктор се придвижува со топчест шраф за да се придвижи движењето на работната маса за да се реализира линеарно движење на оската X

Форма на водечка шина: поставете две прецизни линеарни водилни шини со висока јачина.

2.1.2 Z1 оска:Главата за напојување и седлото се вертикално поставени на предната страна на столбот и се враќаат нагоре и надолу по должината на шината за водење на столбот.

Пренос со оска Z1: серво мотор со наизменична струја и синхроно тркало се користат за придвижување на топчестата завртка за да се придвижи седлото за да се реализира линеарното движење на оската Z

2.1.3 Z2 оска:Главата за напојување и седлото се вертикално поставени на предната страна на столбот и се враќаат нагоре и надолу по должината на шината за водење на столбот.

Пренос на оската Z2: серво моторот со наизменична струја и синхроното тркало се користат за придвижување на топчестата завртка за придвижување на седлото за да се реализира линеарното движење на оската Z.

2.1.4 Y1 оска:Седлото за напојување е поставено вертикално на предната страна на десната колона и се враќа лево-десно по должината на шината за водење на столбот.

Пренос на оската Y1: серво мотор со наизменична струја плус планетарен редуктор со висока прецизност се користи за придвижување на овенот да се движи низ топчестата завртка за да се реализира линеарното движење на оската Y1-

2.1.5 Y2 оска:Седлото за напојување е вертикално инсталирано на предната страна на десната колона и се враќа лево и десно по должината на шината за водење на столбот.

Пренос на оската Y2: серво мотор со наизменична струја плус планетарен редуктор со висока прецизност се користи за да се придвижи овенот да се движи низ топчестата завртка за да се реализира линеарното движење на оската Y2.

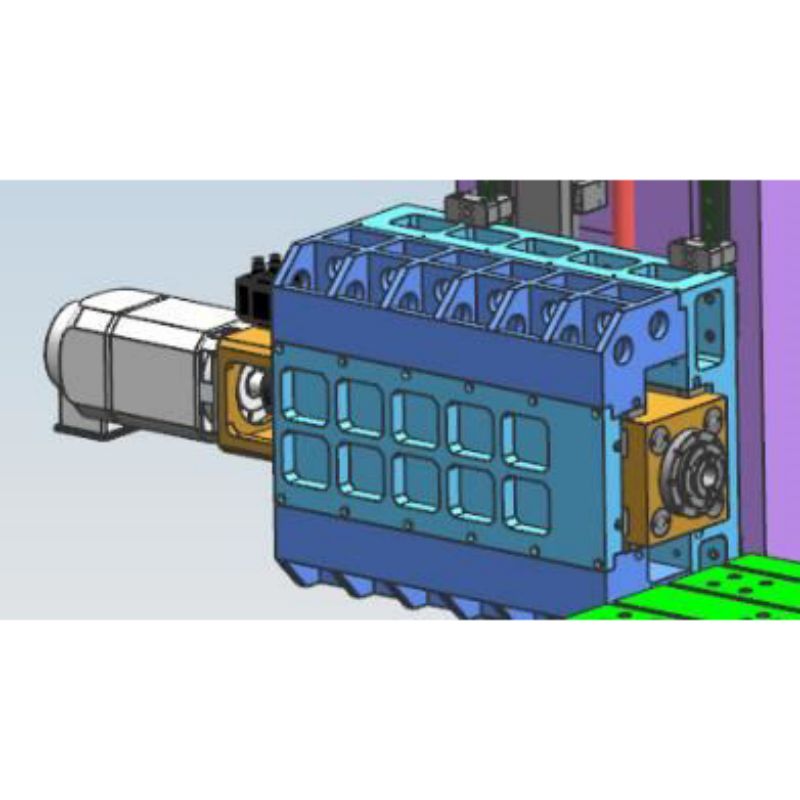

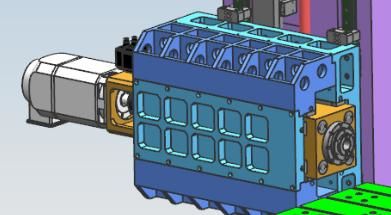

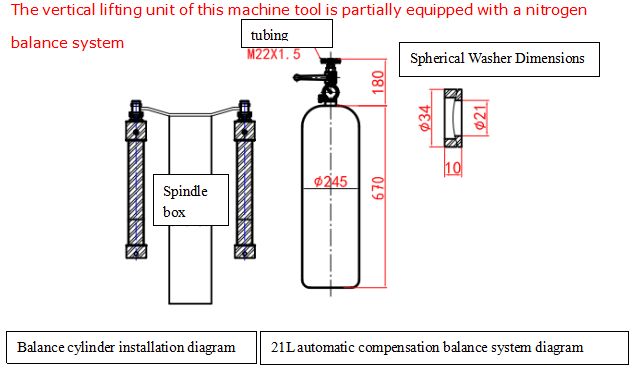

2.2.Насоката на движење на главата за дупчење и глодање (вклучувајќи ја моќната глава 1 и 2) усвојува квадратна структура на овен, најнапредниот метод на комбинирана шина водилка со тврда жица, тврдата шина е опкружена со силна потпора, 4 линеарни водилка со ролери паровите се водат, а погонот го усвојува серво моторот со наизменична струја Возете го синхрониот ремен (i=2) и прецизниот пренос со топчест шраф, напојуваната глава го усвојува серво моторот за забавување низ синхрониот појас и синхроното тркало, водени од парот со прецизна водечка шина и ја придвижува вертикалната топчеста завртка да се ротира, реализирајќи го вертикалното движење нагоре и надолу и опремено со азотна рамнотежа шипка за намалување на носивоста на главата на машината на завртката и серво моторот. Моторот со Z-оската има функција за автоматско сопирање. Во случај на прекин на струјата, автоматската сопирачка цврсто ќе го држи вратилото на моторот. , така што не може да ротира. Кога работите, кога дупката за вежба не го допира работното парче, таа брзо ќе се напојува; кога дупчалката ќе го допре работното парче, таа автоматски ќе се префрли на работната храна. Кога дупчалката ќе навлезе во работното парче, таа автоматски ќе се префрли на брзо премотување назад; кога крајот на дупчалката ќе го напушти работното парче и ќе ја достигне поставената положба, работната маса ќе се премести во следната положба на дупката за да се реализира автоматска циркулација. Енергетската глава ја прифаќа комбинацијата од жица и тврда шина, која не само што ја обезбедува брзината на работа на опремата, туку и значително ја подобрува цврстината на опремата. И може да ги реализира функциите на дупчење на слепи дупки, глодање, фаќање, кршење на чипови, автоматско отстранување на чипови итн., што ја подобрува продуктивноста на трудот.

(лева глава за напојување)

2.3. Отстранување на чипови и ладење

На двете страни под работната маса се инсталирани спирални и рамни синџирски транспортери на чипови, а чиповите може автоматски да се испуштаат во транспортерот на чипови на крајот преку две фази на спирални и синџири плочи за да се реализира цивилизирано производство. Во резервоарот за течноста за ладење на транспортерот со чипови има пумпа за ладење, која може да се користи за надворешно ладење на алатот за да се осигураат перформансите на дупчењето и работниот век на дупчалката, а течноста за ладење може да се рециклира.

3.Целосен дигитален нумерички систем за контрола:

3.1.Со функцијата за кршење на чипот, времето на кршење на чипот и циклусот на кршење на чипот може да се постават на интерфејсот човек-машина.

3.2.Со функцијата за подигнување на алатот, висината на подигнувањето на алатот може да се постави на интерфејсот човек-машина. Кога дупчењето ќе ја достигне оваа висина, дупката за дупчење брзо се подига до врвот на работното парче, а потоа чиповите се фрлаат, а потоа брзо се препраќаат на површината за дупчење и автоматски се претвораат во работа.

3.3.Централизираната кутија за контрола на работата и рачната единица усвојуваат систем за нумеричка контрола и се опремени со USB интерфејс и LCD дисплеј со течни кристали. Со цел да се олесни програмирањето, складирањето, прикажувањето и комуникацијата, оперативниот интерфејс има функции како што се дијалог човек-машина, компензација на грешки и автоматски аларм.

3.4.Опремата има функција на прегледување и повторна проверка на положбата на дупката пред обработката, а операцијата е многу погодна.

4. Автоматско подмачкување

Прецизни линеарни водилни парови на машински алати, парови за прецизни топчести завртки и други високопрецизни парови за движење се опремени со автоматски системи за подмачкување. Автоматската пумпа за подмачкување испушта масло под притисок, а комората за квантитативно масло за подмачкување влегува во маслото. Откако комората за масло ќе се наполни со масло, кога притисокот на системот ќе се зголеми на 1,4-1,75Mpa, прекинувачот за притисок во системот е затворен, пумпата запира, а вентилот за истовар се истоварува истовремено. Кога притисокот на маслото на патот паѓа под 0,2Mpa, квантитативниот лубрикатор почнува да ја пополнува точката за подмачкување и завршува едно полнење масло. Поради прецизното снабдување со масло на квантитативниот инјектор за масло и откривањето на притисокот во системот, снабдувањето со масло е доверливо, осигурувајќи дека има маслена фолија на површината на секој кинематски пар, намалувајќи го триењето и абењето и спречувајќи го оштетувањето на внатрешната структура предизвикана од прегревање. , за да се обезбеди точноста и животниот век на машинскиот алат. Во споредба со парот за лизгачки водилки, парот на тркалачка линеарна водичка шина што се користи во оваа машинска алатка има низа предности:

① Чувствителноста на движење е висока, коефициентот на триење на шината за тркалање е мал, само 0,0025~0,01, а моќта на возење е значително намалена, што е само 1/10 од обичната машина.

② Разликата помеѓу динамичкото и статичкото триење е многу мала, а последователните перформанси се одлични, односно временскиот интервал помеѓу сигналот за возење и механичкото дејство е исклучително краток, што е погодно за подобрување на брзината на одговорот и чувствителноста на системот за нумеричка контрола.

③Погоден е за линеарно движење со голема брзина, а неговата моментална брзина е околу 10 пати поголема од онаа на лизгачките водилни шини.

④ Може да реализира движење без празнини и да ја подобри ригидноста на движењето на механичкиот систем.

⑤Произведен од професионални производители, има висока прецизност, добра разновидност и лесно одржување.

5. Околина за употреба на машина:

Напојување: трифазен AC380V ± 10% , 50Hz ± 1 Температура на околината: 0 ° ~ 45 °

Пет, главните технички параметри:

6. Технички параметри

| Модел | BOSM12010 | |

| Максимална големина на работното парче за обработка | Должина × ширина × висина (мм) | 12000×1000×1500 |

| Максимален дијаметар на секачот | 200 мм | |

| Максимална храна за подемен | Ширина (мм) | 1300 |

| големина на работната маса | Должина X Ширина (мм) | 12000*1000 |

|

Хоризонтална глава за дупчење од типот овен моќ глава еден два

| Количина (2) | 2 |

| Заострен вретено | БТ50 | |

| Дијаметар на дупчење (мм) | Φ2-Φ60 | |

| Дијаметар на допир (мм) | М3-М30 | |

| Брзина на вретеното (r/min) | 30-6000 | |

| Моќност на моторот на серво вретеното (kw) | 37 | |

| Растојанието на носот на вретеното од центарот на масата (мм) | 150-650 | |

| Лев и десен удар на еден овен (мм) | 500 | |

| Растојанието помеѓу центарот на овенот и рамнината на масата (мм) | 200-1700 г | |

| Нагоре и надолу удар на овен (мм) | 1500 | |

| Повторливост | 300мм*300мм | ±0,02 |

| Димензии на машински алати | Должина × ширина × висина (мм) | според цртежите |

| Бруто тежина (т) | (приближно) 62 | |

Горенаведените параметри се прелиминарни параметри за дизајн. Во вистинскиот дизајн, може да има промени според барањата за обработка на работното парче и барањата за дизајн на машинската алатка, за да се задоволат барањата на деловите за обработка на вашата компанија.